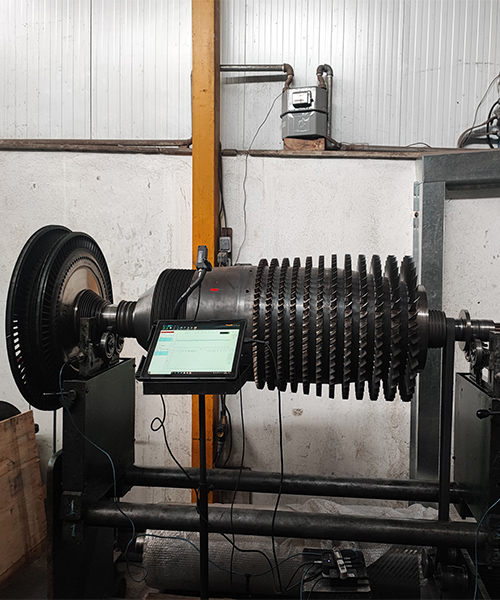

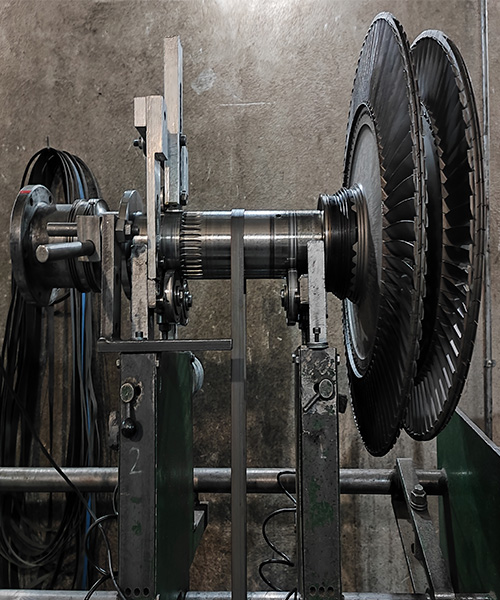

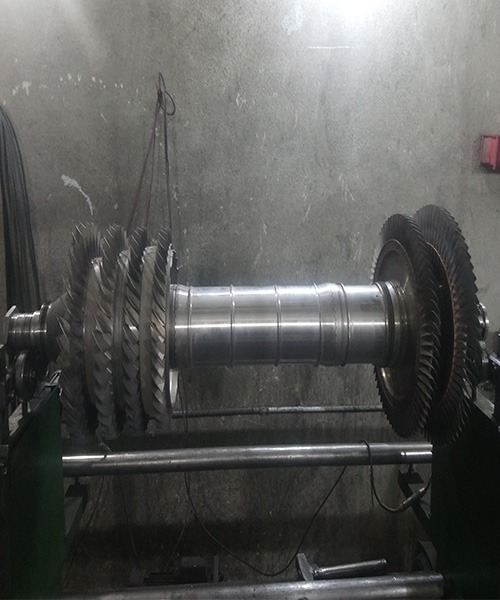

با توجه به وجود لقی در پره های توربین و کمپرسور بالانس دینامیکی این طیف از قطعات داراری چالش های زیادی است ، دستگاه های به روز مجموعه دانش بنیان دوار ماشین پارس با توجه به ساختار ماشین و سیستم اندازه گیری دقیق (تعداد زیاد داده برداری از هر چرخش در واحد ثانیه ) قادر به بالانس با دقت میلی گرم ، آنالیز مودال و آنالیز ارتعاشات می باشد.

Diameter : max.2,500 mm - Length : max.8,000 mm - Weight : max.20,000 kg - Service RPM : 120,000 - G.R : 0.4 , 1 , 2.5 , 6.3

بالانس توربینها و کمپرسورهای گاز یکی از مهمترین جنبههای نگهداری و بهرهبرداری از این تجهیزات حیاتی در صنایع مختلف است. این تجهیزات در فرآیندهای مختلفی مانند تولید برق، پالایش نفت و گاز، و صنایع پتروشیمی استفاده میشوند. عملکرد صحیح و بهینه این دستگاهها مستلزم بالانس دقیق قطعات متحرک آنهاست، زیرا هرگونه نابالانسی میتواند منجر به مشکلات جدی مانند لرزش، سایش زودرس قطعات، کاهش کارایی، و خرابیهای ناگهانی شود. در این مقاله، به بررسی اهمیت بالانس توربینها و کمپرسورهای گاز، روشهای مختلف بالانس، تجهیزات مورد استفاده، و چالشهای مرتبط با این فرآیند پرداخته میشود.

1. اهمیت بالانس توربین و کمپرسور گاز

1.1. کاهش لرزش و نویز

یکی از مهمترین دلایل انجام بالانس در توربینها و کمپرسورهای گاز، کاهش لرزشها و نویزهای ناشی از نابالانسی است. این دستگاهها با سرعتهای بسیار بالا کار میکنند، و هرگونه عدم تعادل در توزیع جرم آنها میتواند منجر به ایجاد نیروهای گریز از مرکز شود که لرزشهای شدیدی را ایجاد میکنند. این لرزشها نه تنها بر عملکرد کلی دستگاه تأثیر منفی میگذارد، بلکه میتواند به سایر اجزای سیستم نیز آسیب برساند. با بالانس صحیح این تجهیزات، لرزشها و نویزها به حداقل میرسد، که نتیجه آن عملکرد نرمتر و بیصداتر دستگاه است.

1.2. افزایش عمر مفید قطعات

نابالانسی در توربینها و کمپرسورهای گاز باعث ایجاد بارهای نامتعادل بر روی قطعات مختلف دستگاه میشود. این بارهای اضافی میتوانند به سایش زودرس قطعات و خرابیهای پیش از موعد منجر شوند. با انجام بالانس صحیح، فشارهای غیرضروری کاهش یافته و در نتیجه، عمر مفید قطعات افزایش مییابد. این امر منجر به کاهش نیاز به تعمیرات مکرر و کاهش هزینههای نگهداری میشود، و بهبود کارایی کلی سیستم را به همراه دارد.

1.3. بهبود کارایی و کاهش مصرف انرژی

یک توربین یا کمپرسور گازی که به درستی بالانس شده باشد، قادر است با بهرهوری بالاتری عمل کند. نابالانسی باعث کاهش کارایی میشود، زیرا انرژی بیشتری برای مقابله با نیروهای گریز از مرکز و ارتعاشات اضافی مورد نیاز است. با انجام بالانس دقیق، کارایی تجهیزات بهبود یافته و مصرف انرژی بهینه میشود. این بهبود در کارایی، بهویژه در صنایع بزرگ که از این تجهیزات بهطور مداوم و در مقیاسهای بزرگ استفاده میکنند، میتواند به صرفهجویی قابلتوجهی در هزینههای عملیاتی منجر شود.

2. فرآیند بالانس توربین و کمپرسور گاز

2.1. شناسایی نابالانسی

اولین گام در فرآیند بالانس، شناسایی نابالانسی است. نابالانسی ممکن است به دلایل مختلفی ایجاد شود، از جمله ساخت نامناسب، سایش قطعات، یا نصب نادرست اجزا. برای شناسایی نابالانسی، از تجهیزات مختلفی مانند دستگاههای سنجش لرزش و آنالیز ارتعاشات استفاده میشود. این تجهیزات میتوانند دادههای دقیقی درباره میزان و محل نابالانسی ارائه دهند و به مهندسان کمک کنند تا تصمیمات بهتری در خصوص نحوه رفع نابالانسی بگیرند.

2.2. انواع نابالانسی

نابالانسی در توربینها و کمپرسورهای گاز به دو نوع اصلی تقسیم میشود:

-

نابالانسی استاتیکی: زمانی رخ میدهد که جرم قطعه بهطور نابرابر در اطراف محور چرخش توزیع شده باشد. این نوع نابالانسی باعث میشود که مرکز ثقل قطعه از محور چرخش فاصله بگیرد و نیروهای گریز از مرکز ایجاد شوند که منجر به ارتعاشات ناخواسته میشود.

-

نابالانسی دینامیکی: این نوع نابالانسی زمانی رخ میدهد که توزیع جرم در طول محور چرخش نابرابر باشد. نابالانسی دینامیکی میتواند باعث ایجاد ارتعاشات پیچیدهتر و نیروهای ناپایدار در سیستم شود، که این امر نیاز به بالانس دقیقتر و پیچیدهتر را ایجاب میکند.

2.3. روشهای بالانس توربین و کمپرسور گاز

روشهای مختلفی برای بالانس کردن توربینها و کمپرسورهای گاز وجود دارد، که انتخاب روش مناسب بستگی به نوع و میزان نابالانسی دارد:

-

بالانس استاتیکی: در این روش، قطعه در حالت سکون قرار میگیرد و نقاطی که جرم اضافی دارند، شناسایی و اصلاح میشوند. این روش برای شناسایی و رفع نابالانسیهای ابتدایی به کار میرود و معمولاً در قطعات با سرعت چرخش کمتر مورد استفاده قرار میگیرد.

-

بالانس دینامیکی: این روش دقیقتر از بالانس استاتیکی است و برای قطعاتی که با سرعتهای بالا کار میکنند، استفاده میشود. در بالانس دینامیکی، قطعه در حالت چرخش بالانس میشود و نقاط نابالانس در طول محور چرخش شناسایی و اصلاح میشوند. این روش به دلیل دقت بالا، بیشتر در تجهیزات حساس و پرسرعت مانند توربینها و کمپرسورهای گاز مورد استفاده قرار میگیرد.

-

استفاده از وزنههای بالانس: در این روش، وزنههای بالانس به نقاط خاصی از قطعه متصل میشوند تا توزیع جرم بهینه شود. این وزنهها بهگونهای نصب میشوند که نابالانسیهای استاتیکی و دینامیکی را جبران کنند و به این ترتیب، ارتعاشات و نیروهای ناخواسته را کاهش دهند.

3. تجهیزات مورد استفاده در بالانس توربین و کمپرسور گاز

3.1. دستگاههای سنجش لرزش

دستگاههای سنجش لرزش برای اندازهگیری ارتعاشات و شناسایی نابالانسیهای موجود در توربینها و کمپرسورها استفاده میشوند. این دستگاهها دادههای دقیقی درباره میزان لرزش و نقاط خاصی که دچار نابالانسی هستند، ارائه میدهند. این دادهها به مهندسان کمک میکند تا نابالانسی را بهطور دقیق شناسایی کرده و اقدامات لازم را برای رفع آن انجام دهند.

3.2. دستگاههای بالانس دینامیکی

دستگاههای بالانس دینامیکی برای شناسایی و اصلاح نابالانسیهای دینامیکی در توربینها و کمپرسورهای گاز استفاده میشوند. این دستگاهها معمولاً شامل یک سیستم کنترل کامپیوتری هستند که دادههای مربوط به ارتعاشات و نابالانسیها را تحلیل کرده و اقدامات لازم برای اصلاح آنها را پیشنهاد میدهد. دستگاههای بالانس دینامیکی از مهمترین تجهیزات در فرآیند بالانس این دستگاهها محسوب میشوند و دقت بالایی در رفع نابالانسیهای پیچیده دارند.

3.3. وزنههای بالانس

وزنههای بالانس معمولاً از مواد مقاوم و با دقت بالا ساخته میشوند و به منظور تعدیل توزیع جرم در توربینها و کمپرسورها به کار میروند. نصب و تنظیم صحیح این وزنهها یکی از مراحل حیاتی در فرآیند بالانس است که میتواند تأثیر قابلتوجهی در کاهش ارتعاشات و بهبود کارایی دستگاه داشته باشد.

4. چالشها و راهکارها در بالانس توربین و کمپرسور گاز

4.1. تغییرات محیطی

یکی از چالشهای مهم در بالانس توربین و کمپرسور، تغییرات محیطی مانند دما و رطوبت است که میتواند بر توزیع جرم قطعات تأثیر بگذارد و باعث ایجاد نابالانسی شود. برای مقابله با این چالش، انجام بازبینیها و بالانس منظم توصیه میشود. همچنین، استفاده از مواد و تجهیزات مقاوم در برابر تغییرات محیطی میتواند به کاهش اثرات این تغییرات کمک کند.

4.2. سایش و تجمع مواد

سایش قطعات و تجمع مواد در داخل توربینها و کمپرسورها میتواند منجر به ایجاد نابالانسی شود. این مشکل بهویژه در محیطهای صنعتی و در تجهیزاتی که با بار زیاد کار میکنند، شایع است. نگهداری منظم و تمیزکاری دورهای میتواند به جلوگیری از این مشکلات کمک کند. همچنین، استفاده از پوششهای ضد سایش و ضد خوردگی میتواند عمر مفید این قطعات را افزایش دهد.

4.3. هزینههای بالانس

بالانس توربینها و کمپرسورها، بهویژه در مقیاس صنعتی، ممکن است هزینهبر باشد. استفاده از تجهیزات دقیق و انجام عملیات بالانس توسط تکنسینهای مجرب میتواند هزینههای اولیه را افزایش دهد، اما این هزینهها در مقابل افزایش عمر مفید دستگاه و کاهش نیاز به تعمیرات مکرر، مقرون به صرفه خواهد بود. برای مدیریت بهتر هزینهها، برنامهریزی دقیق برای انجام بالانس در زمانهای مناسب و پیشگیری از بروز نابالانسیهای شدید میتواند مؤثر باشد.

نتیجهگیری

بالانس توربینها و کمپرسورهای گاز یکی از فرآیندهای حیاتی برای حفظ عملکرد بهینه و افزایش عمر مفید این تجهیزات در صنایع مختلف است. انجام صحیح این فرآیند نه تنها باعث کاهش لرزشها و نویز میشود، بلکه به بهبود کارایی، کاهش مصرف انرژی و جلوگیری از خرابیهای جدی کمک میکند. استفاده از تجهیزات دقیق و فناوریهای نوین در بالانس توربین و کمپرسور، به مهندسان این امکان را میدهد که با دقت بیشتری نابالانسیها را شناسایی و رفع کنند. در نهایت، بالانس منظم و بهموقع این تجهیزات یک سرمایهگذاری مهم برای حفظ سلامت و کارایی سیستمها است که میتواند در درازمدت به صرفهجویی در هزینهها و افزایش عمر مفید دستگاهها کمک کند.

توربین و کمپرسور گاز از اجزای حیاتی در صنایع نفت و گاز، نیروگاهها، و بسیاری از فرآیندهای صنعتی هستند. این تجهیزات برای فشردهسازی گازها و تولید انرژی مکانیکی از انرژی گازهای فشرده یا احتراق استفاده میشوند. توربینها و کمپرسورهای گاز به دلیل کارایی بالا و قابلیتهای خاصشان در فرآیندهای مختلف، نقش مهمی در بهبود عملکرد و افزایش بهرهوری سیستمهای صنعتی دارند.

توربین گاز

توربین گاز یک دستگاه مکانیکی است که از گازهای داغ تولید شده توسط احتراق برای تولید انرژی مکانیکی استفاده میکند. این انرژی مکانیکی سپس برای تولید برق یا برای انجام کارهای دیگر مانند فشردهسازی گاز یا حرکت دادن اجزای مکانیکی مورد استفاده قرار میگیرد.

عملکرد توربین گاز

توربین گاز معمولاً از سه بخش اصلی تشکیل شده است: کمپرسور، محفظه احتراق، و توربین. در ابتدا، هوا از طریق کمپرسور مکیده شده و فشرده میشود. سپس این هوا به محفظه احتراق وارد شده و با سوخت ترکیب میشود. این ترکیب در محفظه احتراق شعلهور شده و گازهای داغ تولید میکند. این گازهای داغ با سرعت بالا از طریق توربین عبور کرده و باعث چرخش پرههای توربین میشوند. این حرکت چرخشی به انرژی مکانیکی تبدیل میشود که میتواند برای تولید برق یا انجام کارهای دیگر مورد استفاده قرار گیرد.

کاربردهای توربین گاز

توربینهای گاز در نیروگاهها برای تولید برق، در صنایع نفت و گاز برای تأمین انرژی مکانیکی مورد نیاز برای فرآیندهای مختلف، و در صنایع هوایی به عنوان پیشرانه در هواپیماها استفاده میشوند. این توربینها به دلیل کارایی بالا و قابلیت تولید انرژی در مقیاس بزرگ، به طور گستردهای در صنایع مختلف کاربرد دارند.

کمپرسور گاز

کمپرسور گاز دستگاهی است که برای فشردهسازی گازها استفاده میشود. این دستگاهها با کاهش حجم گاز، فشار آن را افزایش میدهند و از این گاز فشرده برای انتقال انرژی یا استفاده در فرآیندهای مختلف صنعتی استفاده میشود.

عملکرد کمپرسور گاز

کمپرسورهای گاز از یک سری پرهها یا تیغهها تشکیل شدهاند که با چرخش خود، گاز را فشرده میکنند. گاز از طریق ورودی به کمپرسور وارد میشود و در طول مسیر حرکتش، توسط پرهها فشرده شده و انرژی پتانسیل آن افزایش مییابد. این گاز فشرده سپس از خروجی کمپرسور به سیستمهای مختلف منتقل میشود تا در فرآیندهای صنعتی مورد استفاده قرار گیرد.

کاربردهای کمپرسور گاز

کمپرسورهای گاز در صنایع نفت و گاز برای انتقال گاز طبیعی در خطوط لوله، در صنایع پتروشیمی برای فرآوری گازها، و در سیستمهای تهویه مطبوع برای فشردهسازی گازهای مبرد استفاده میشوند. همچنین، در موتورهای جت و توربینهای گاز، کمپرسورها بخش حیاتی از فرآیند تولید انرژی محسوب میشوند.

نتیجهگیری

توربینها و کمپرسورهای گاز از اجزای کلیدی در صنایع مختلف هستند که برای تولید انرژی، فشردهسازی گازها، و انجام فرآیندهای صنعتی پیچیده به کار میروند. این تجهیزات با استفاده از فناوریهای پیشرفته، نقش مهمی در افزایش بهرهوری و کاهش هزینههای عملیاتی در صنایع گوناگون ایفا میکنند. انتخاب مناسب و نگهداری صحیح این تجهیزات میتواند به بهبود عملکرد کلی سیستمها و افزایش عمر مفید آنها کمک کند.